在制造业迈向工业4.0的浪潮中,物料管理的精细化与实时化已成为提升工厂运营效率、降低成本的关键。传统的物料管理方式依赖人工记录与调度,易出错、效率低、信息滞后,难以满足柔性生产和快速响应的市场需求。将PTL(Pick-to-Light,电子拣选)系统与MES(Manufacturing Execution System,制造执行系统)进行深度集成,通过专业的信息系统集成服务,为工厂构建一套高效、精准、可视的数字化物料管理体系,正成为破解这一难题的核心解决方案。

一、体系核心:PTL与MES的协同作用

PTL系统 是一种利用灯光、数字显示等视觉信号指引操作员进行物料拣选、配送或入库作业的自动化系统。它能极大减少拣选错误、提升作业速度,并实现无纸化操作。

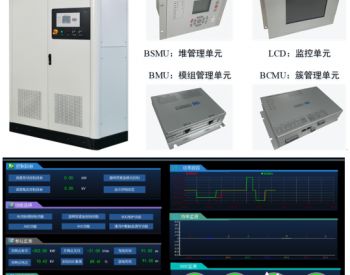

MES系统 则是位于上层计划管理与底层工业控制之间的执行层,负责管理车间的生产订单、资源分配、工序跟踪、质量控制等全过程,是车间信息的枢纽。

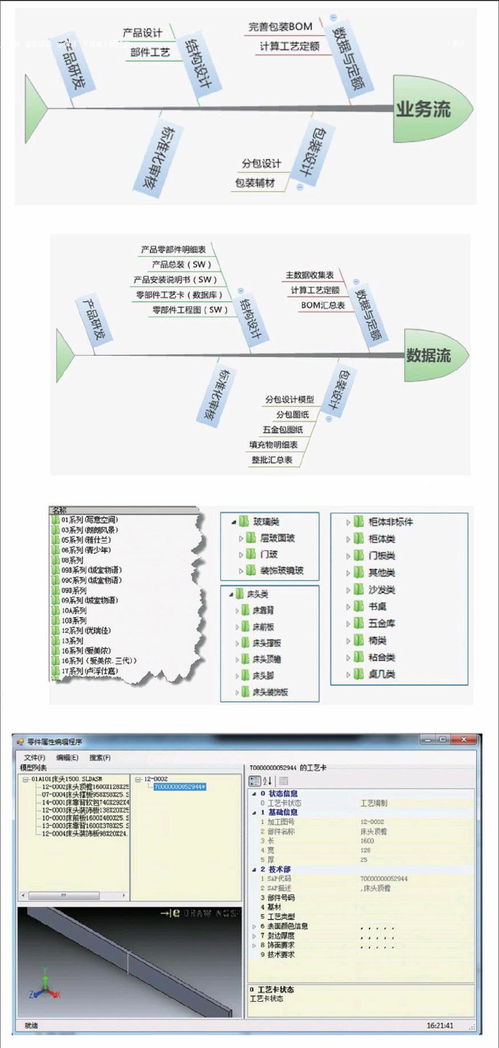

两者的集成并非简单连接,而是实现数据与流程的深度融合:

- 指令精准下达:MES根据生产计划生成实时的物料需求指令,并自动下发至PTL系统。PTL货架上的指示灯和显示屏即刻亮起,明确指示操作员所需物料的品种、库位和数量。

- 执行实时反馈:操作员完成拣选后,通过PTL终端(如按钮确认)将“任务完成”信号实时反馈回MES。MES随即更新物料库存状态、工位备料情况,并触发后续作业指令。

- 数据闭环流通:从计划到拣选,再到消耗与补充,所有物料移动数据在MES中形成闭环,实现了物料状态从“库存”到“在制”再到“成品”的全程透明化追踪。

二、集成服务构建的数字化管理体系优势

通过专业的信息系统集成服务,将PTL与MES无缝对接,打造的数字化物料管理体系能带来多重变革性优势:

- 极致精准,降本增效:消除人为识别错误,拣选准确率可达99.99%以上。结合最优路径指引,作业效率提升30%-50%,显著减少物料寻找时间与人力成本。

- 实时可视,动态响应:管理者可通过MES看板实时监控物料消耗、线边库库存、拣选任务进度等信息。一旦出现物料短缺或生产计划变更,系统能快速响应,重新调度,保障生产连续性。

- 精益库存,减少浪费:实现物料按需、按时、按量的精准配送(Just-in-Time),大幅降低线边库存和在制品数量,减少资金占用与仓储空间浪费,推动精益生产落地。

- 数据驱动,智能决策:体系积累的完整物料流转数据,为分析物料供应效率、供应商绩效、生产节拍匹配度等提供了数据基础,支持管理层进行持续优化和科学决策。

- 无纸化与标准化:全程电子化指引与确认,促进操作标准化,便于新员工快速上岗,并符合环保与数字化工厂的发展趋势。

三、成功实施的关键:专业的集成服务

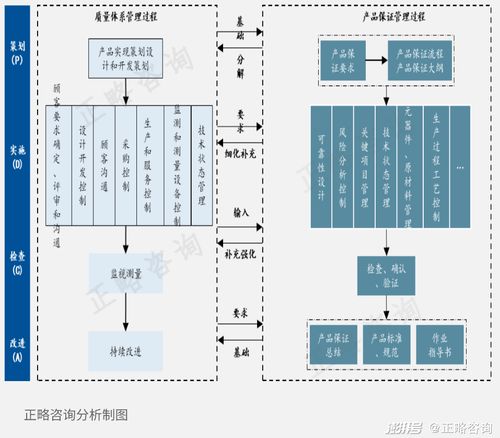

构建这一体系并非购买两个系统简单拼凑,其成功高度依赖于专业的信息系统集成服务。该服务通常涵盖:

- 需求分析与方案设计:深入调研工厂物料流、生产模式与痛点,设计PTL与MES的数据交互接口、业务流程逻辑及硬件布局方案。

- 系统开发与对接:基于MES的开放接口(API)或中间件,开发稳定的数据桥梁,确保指令下发与状态反馈的实时性、准确性。

- 硬件部署与调试:合理规划PTL灯光标签、控制器、网络设备的安装位置,并与仓储布局(如货架、AGV点)相结合,完成系统联调。

- 流程再造与培训:协助工厂优化现有的物料配送、拣选流程,制定新的标准作业程序(SOP),并对相关操作员、管理人员进行全面培训。

- 持续运维与优化:提供上线后的技术支持,根据实际运行数据持续优化系统参数与业务流程,确保体系长期稳定运行并发挥最大价值。

###

PTL系统与MES的深度集成,通过专业的信息系统集成服务落地,实质上是为工厂构建了一个“神经末梢”灵敏、“大脑”指挥高效的数字化物料管理体系。它使物料流动从“经验驱动”转变为“数据驱动”,从“被动领取”转变为“主动配送”,是工厂实现数字化转型、打造智能车间不可或缺的一环。面对日益激烈的市场竞争,投资于这样一套体系,无疑是构筑企业核心运营能力、迈向智能制造的关键一步。